Обзор

Пресс WoodTec PM-2500

Назначение и возможности пресса

Пресс разработан на основе обширного опыта декорирования поверхностей и формования деталей методом вакуумного прессования на различных предприятиях. Пресса с успехом используются как в мелкосерийном производстве для изготовления штучных эксклюзивных моделей мебели из натуральных и синтетических материалов, так и в массовом производстве на предприятиях занимающихся производством мебели и полуфабрикатов для ее изготовления. Пресс используется для облицовки обкладок (скин) дверных полотен и вставных филенок, панелей из композитных материалов с рельефной поверхностью и многого другого.

Схема обработки

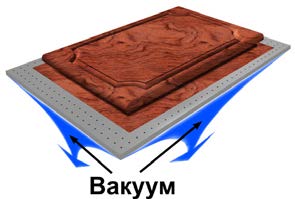

Принцип действия и особенности технологии.

Принцип операции вакуумного прессования заключается в нагреве облицовочного материала и клея и создании зоны разряжения между деталью и материалом, в результате чего он прижимается к детали под действием атмосферного давления. Задачей операции является максимально плотное облегание декоративной плёнкой поверхности заготовки с повторением всех элементов рельефа. Склеивание происходит термоактивируемым клеем.

Температуры активации у разных клеев, так же как и максимально допустимые температуры пленок различны, и основная задача для обеспечения качественного изготовления деталей - нагреть клей до температуры полимеризации, при этом не перегревая пленку, что может привести к ее разрушению или к изменению цвета и текстуры.

Если плёнка нагрелась слишком быстро и приобрела излишнюю пластичность, она сразу прижимается к торцам детали, тем самым закрывая их для выхода воздуха, оставшегося в углублениях, и рисунок на поверхности детали остаётся «не протянутым». Именно поэтому многим производителям приходится делать отверстия для фурнитуры, и тогда оставшийся в рельефе воздух выходит из под пленки деталей через эти отверстия.

Возможности настроек режимов пресса позволяют обходиться без сверления фасадов, получая при этом превосходное качество прессования рельефных деталей.

Данное условие особенно актуально для предприятий выпускающих фасады на заказ как полуфабрикат.

Использование специального поднимающегося стола расширяет технологические возможности пресса и позволяет производить высококачественную облицовку элементов с большой рабочей высотой.

Вакуумные пресса используются для:

- Работы с плёнками ПВХ толщиной от 0,15мм до 1,4 мм, в том числе с высокоглянцевыми и чернобелыми плёнками различных производителей;

- При использовании мембраны возможно изготовление гнутоклееных деталей (без несущей нагрузки) с последующей их облицовкой пластиком, пленкой ПВХ, шпоном или другими облицовочными материалами. Вертикальное перемещение рабочего стола позволяет качественно облицовывать пленками ПВХ не только выпуклые, но и вогнутые детали;

- Термоформование АБС пластиков;

- Работы с термопереводными пленками (требуется дополнительная консультация).

Конструктивные особенности и конкурентные преимущества.

Элементная база для изготовления пресса выбрана исходя из объективных требований к качеству оборудования и цены готового изделия:

Для изготовления станины использован специально подготовленный металлопрокат, окраска деталей станка выполнена высококачественными термостойкими индустриальными красками, а также с использованием порошковых полимерных покрытий;

- Привод всех подвижных агрегатов пресса осуществляется механизмами с использованием управляющих и исполнительных пневматических компонентов Pneumax (Италия). Управление приводом купола и рабочего стола осуществляется кнопками с пульта управления;

- Термоизоляция купола выполнена с использованием минеральной ваты;

-Отражатель купола изготовлен из зеркальной нержавеющей стали.

- Вертикальный подъем купола: удобство закладки - колонной перекрывается только 50 см. длины стола по одной стороне. Пневмоцилиндр, используемый для привода, также обеспечивает и безопасность работы на станке. Пневмосхема собрана таким образом, что даже при резком снятии давления на входе в станок, купол опускается со штатной скоростью опускания.

- Рабочий стол имеет размер 1300 х 2500 мм и выполнен из цельного листа алюминия 10 мм, который быстро нагреваясь, сохраняет температуру, а также плоскостность на протяжении всего срока службы, не ржавеет и «не пылит».

Вся поверхность рабочего стола подвижна, имеет вертикальный ход 300 мм, что позволяет прессовать детали с высотой хорды до 300 мм. Очень важным достоинством цельного драпирующего стола является возможность совместной полной выкладки выпуклых, вогнутых и плоских деталей. А при закладке длинных деталей гарантировано отсутствие поперечных складок на пленке, т. к. нет контакта деталей с пленкой во время ее разогрева.

По запросу возможно увеличение длины стола и высоты вертикального перемещения.

Конструкция стола оригинальна – она не имеет классической ванны, т. е. расстояние от пленки до стола в его верхнем положении, всего 20 мм. Это, во-первых, поднимает нижний «теневой» торец радиусной детали выше в купол и обеспечивает его более быстрый и качественный нагрев. Во вторых, увеличивается полезная площадь рабочего стола, при длине стола 2,5 м длина детали до 2,4 м.

Вакуумный насос выбран с запасом производительности, за счет этого количество и продолжительность его включений минимальна, что соответственно, увеличивает ресурс агрегата. Уже в базовой комплектации мы используем масляный пластинчатороторный насос фирмы BUSСH (Германия);

Для контроля давления в системе использован электронный вакуумметр, выдающий информацию на контроллер в цифровом формате. Электронный прибор имеет более высокую точность измерений по сравнению со стрелочными приборами, обычно используемыми для контроля, а отсутствие подвижных контактов в приборе и релейных схем управления увеличивает надежность оборудования;

Подача вакуума в стол производится электроклапаном;

В качестве нагревательных элементов используются КГТ лампы, благодаря чему нагревание происходит равномерно и безинерционно, т. е. отклик лампы на сигнал от контроллера о повышении или понижении температуры происходит мгновенно, что особенно важно при работе с глянцевыми пленками Для создания более равномерного теплового поля специально используется большое количество ламп небольшой мощности, размещенных с минимальным шагом.

Для включения ламп КГТ используется твердотельный регулятор мощности. При включении нагрева лампы плавно выходят на максимальную мощность за счет чего:

- обеспечивается щадящий режим для спирали ламп, увеличивая их срок службы;

- отсутствуют импульсные скачки нагрузки на питающую сеть, что очень важно при слабой питающей сети (нет падения напряжения в сети и негативного воздействия на электрооборудование других потребителей);

- при невозможности иметь полную паспортную электрическую мощность, есть возможность программно понизить максимальную потребляемую лампами мощность. При этом качество готовых изделий не страдает, увеличивается только время прессования пропорционально уменьшению мощности;

- равномерный нагрев и высота купола позволяет работать с профильными деталями высотой до 300 мм;

Для контроля температуры пленки, а не воздуха в камере, используется пирометрический датчик, снимающий показания на расстоянии непосредственно с поверхности пленки. Для контроля и управления процессами используется промышленный контроллер, позволяющий гибко регулировать настройки станка и обеспечивает его стабильную работу.

Можно задать любую температуру поверхности и поддерживать ее в течении любого времени, при этом лампы работают не в режиме «ВКЛ» - «ВЫКЛ» с резкими перепадами потребляемой мощности, а в режиме плавного изменения интенсивности накала, зависящей от заданных параметров и фазы цикла прессования. Такая система контроля и поддержания температуры обеспечивает высокое качество прессования любых пленок (матовых и толстых глянцевых);

Плавная и точная регулировка режимов прессования обеспечивается электронной системой управления процессом, которая поддерживает температуру пленки во время всего цикла прессования с точностью до ±2о С. Это обеспечивает сохранение первозданной фактуры пленки, а по достижении ею максимальной температуры, гарантирует правильную полимеризацию клея. Алгоритм поддержания температуры «зашит» в программном обеспечении контролера собственной разработки.

Модуль памяти на пять режимов прессования. Есть возможность самостоятельно подбирать параметры в процессе работы и сохранять их в памяти контроллера. После подбора параметров вручную для определенного типа пленки можно запускать цикл прессования в автоматическом режиме. Четыре режима разработаны для работы с пленками, один - для работы с мембраной.

Управление работой пресса. В базовой комплектации индикация рабочих параметров станка на ЖК дисплее контроллера, настройка параметров и программирование с панели контролера. Управление работой пресса в автоматическом режиме или в ручном режиме - включение нагрева, подача вакуума, сброс вакуума, привод перемещения стола, привод перемещения купола - кнопочное с панели оператора.

Суммирующий таймер рабочего времени с подачей сигнала о необходимости проведения ТО насоса;

Меню ошибок с индикацией на рабочем дисплее;

Для защиты элементов электросхемы пресса от некачественного питающего напряжения на входе установлено реле контроля фаз. Реле позволяет заметить неполадки, прежде чем они проявят себя. Это повышает эксплуатационную надежность оборудования и позволяет избежать дорогих простоев и ремонтов. Реле обеспечивает целенаправленное отключение установки и сигнализацию на панели электрошкафа пресса о выходе параметров за рамки диапазона допустимых значений.

Опциональное оборудование:

- НОУ ХАУ: Подвижный делитель рабочего стола. Оригинальная конструкция делителя позволяет, даже на прессе с подвижным столом, устанавливать делитель в ЛЮБОМ положении. При этом на второй половине стола можно работать с другой пленкой или «отключить» его мембраной.

- НОУ ХАУ: Прижимная рамка с приводом пневмоцилиндрами управляется ножной педалью, что существенно повышает удобство и ускоряет работу. Пневмоприжим надежно фиксирует пленку.

- НОУ ХАУ: Охлаждение заготовки сжатым воздухом. Включается автоматически после окончания цикла прессования. Обдув производится из отверстий в прижимной рамке. Время цикла задается в рабочем меню.

- НОУ ХАУ : Вытяжка горячего воздуха из под купола. Автоматическое включение после окончания цикла прессования перед подъемом купола. Программирование в пользовательском меню. В купол врезан осевой вентилятор, к фланцу которого подсоединяется гибкий воздуховод.

- Сенсорная панель управления

- Изменение габаритов рабочего стола и высоты хода;

- Подача воздуха в стол электроклапаном - сброс давления, с пульта управления;

- Антистатическая планка - снятие статического заряда с пленки. При заблаговременной комплектации пресса данной опцией, пресс оснащается кронштейнами для крепления планки, а схема управления устройством интегрируется в электрошкаф пресса, также устанавливается пневмораспределитель для включения обдува пленки. Включение/выключение устройства производится нажатием одной кнопки.

Комплекс разработок направлен на обеспечение удобства и простоты работы и позволяет нам гарантировать безотказную работу станка на протяжении длительного времени.

Оставьте отзыв об этом товаре первым!